当社の強み

FEATURE創業から培ってきた

国内トップレベルの

高品質・高精度な

樹脂成形技術

50年以上の経験と創意工夫により、開発段階から実現可能な形状を提案。

金型設計・製作、成形、組立、評価までの工程を一貫生産しています。

玉野化成は時代が求める新たなニーズに応える技術の追求に挑戦してきた結果、多くのお客様に選ばれ続けています。

ACHIEVEMENTS

選ばれる4つの理由

REASONS

-

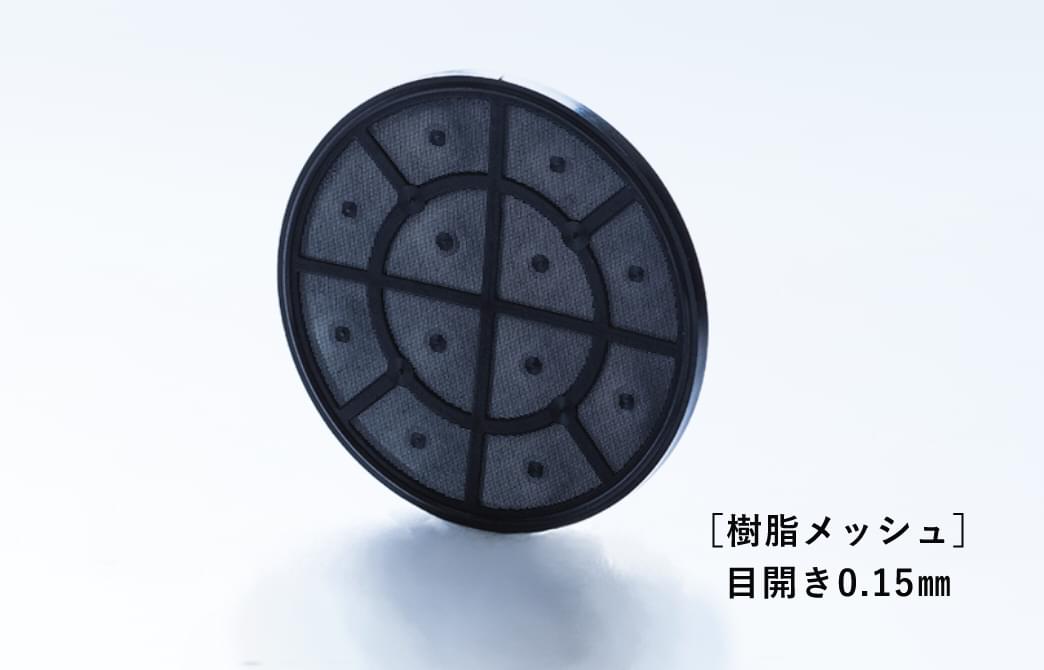

1技術力

高難度な要求に応える

トップレベルの成形技術当社は、厚肉と薄肉が混在する高難度な成形でも機能と外観意匠性を成立させる成形技術を確立しました。

また、樹脂材料はPBTやPA6Tなどのエンプラをはじめ、PPA・PPSなどのスーパーエンプラ材を使用した成形加工も幅広く対応しています。 -

2生産力

月産

300万個の部品を

生産可能なライン設計成形工程以降は自社内で生産する一貫加工システムを構築。

高性能設備と徹底した合理化により、月に300万個の部品を生産しています。

また、無駄を排除した効率的なライン設計は多品種小ロットにも対応。

生産性の向上に努めることで次世代をリードする工場を目指します。 -

3信頼

国内シェアNo.1の

ウォッシャーノズル

-

4追求

終わることのない

樹脂成形への技術追求玉野化成は創業以来、樹脂の可能性を切り拓く

独創的な技術で社会と環境に貢献してきました。未来に向かって新しい価値を創造し、進化し続けることが玉野化成の使命です。

近年はウォッシャーノズル以外の部品も積極的に開発することで、より一層販路の拡大に努めています。